Помимо ручной сборки каждого микрофона «Союз», наша команда также отвечает за изготовление изящного дубового футляра. Посмотрите наше новое видео, чтобы увидеть этапы изготовления футляра в режиме, близком к реальному времени, и погрузитесь вместе с нами в увлекательный процесс деревообработки с важными заметками приведенными ниже о каждом этапе.

Первый этап и начало каждого будущего футляра.

Всё начинается с отбора сухой необрезной доски, которая при первой обработке становится черновой заготовкой.

Мы отдаем предпочтение дубу из-за его выразительной текстуры, плотности и долговечности. Дуб после обработки чрезвычайно устойчив к гниению и внешним воздействиям в течение длительного периода времени.

При выборе каждой ламели дерева мы следим за тем, чтобы на ней было минимальное количество естественных дефектов и избегаем черных или желтых пятен (признак поражения древесины).

После отбора производим раскрой доски и древесину обрезаем по размеру с небольшим запасом для дальнейшей обработки.

Второй этап.

Ламели распускают на заготовки, которые в будущем станут основой футляра. В ход идет фуганок, который задает первую ровную плоскость для дальнейшей обработки и распиловочный станок при помощи, которого задаются габариты заготовки.

Внимание к деталям здесь крайне важно, так как любая ошибка в размерах означает отказ от отличной деревянной заготовки и списания ценной породы дерева в утиль.

На ленточной пиле каждую заготовку разрезают на две равные части, чтобы приблизиться к нужной толщине ламели.

Именно на этом этапе наша команда может лучше понять, что происходит внутри дерева. При обнаружении каких-либо дефектов (желтые пятна, трещины, сучки) заготовка будет забракована.

Третий этап.

Заготовки пропускают через рейсмус до тех пор, пока они не достигнут точной толщины согласно чертежам и их плоскости не станут параллельными.

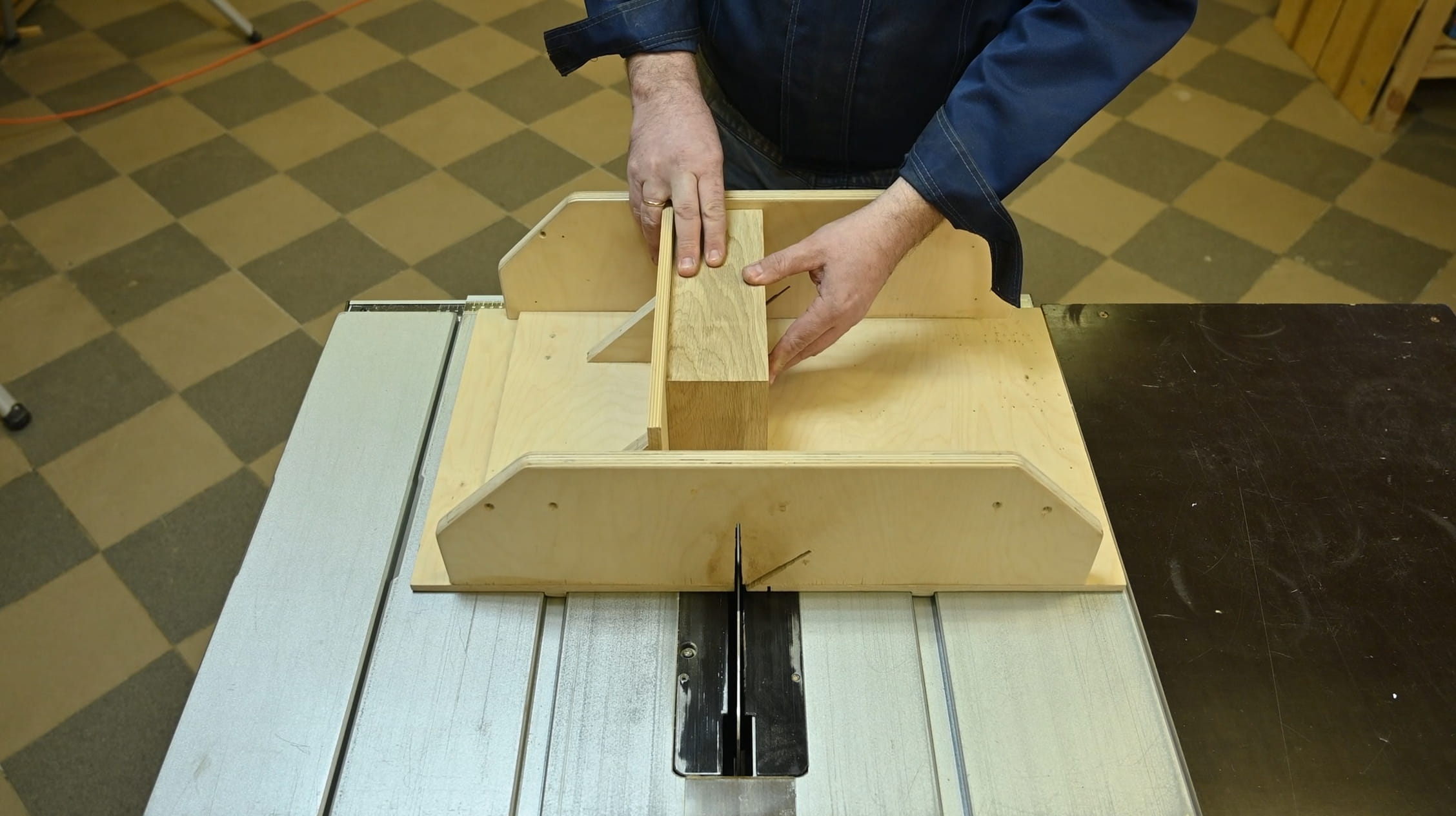

В четвертом этапе вновь возвращаемся к распиловочному станку и производим запил каждой дубовой заготовки под углом 45 градусов. Эти углы помогут при сборке футляра обеспечить максимально скрытые швы склейки.

Этот этап имеет решающее значение для точности сборки корпуса, поскольку каждый запил обеспечивает правильную геометрическую форму конечного продукта.

Пятый этап, конечный в цепочке от необрезной доски и чистовой заготовки.

На фрезерном столе устанавливается пазовая фреза для выборки четверти, чтобы во время склейки изделия было место для посадки крышки и донышка, которые сделают коробку более устойчивой конструкцией и предотвратят искривление футляра в условиях высокой и низкой влажности.

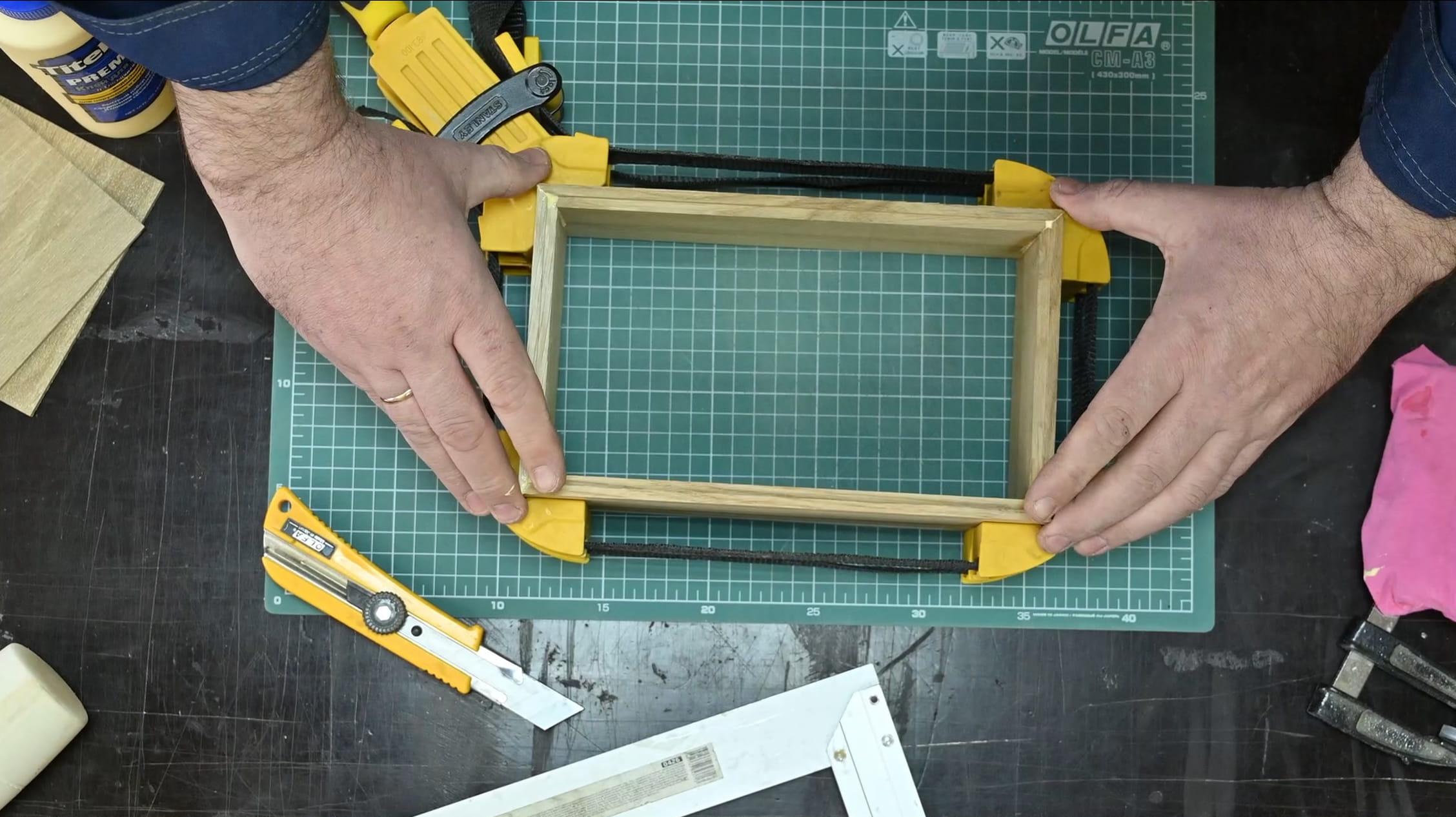

Шестой этап — экватор всего производственного процесса.

Стенки, перегородки, крышка и дно футляра склеиваются и скрепляются при помощью струбцин. После нанесения клея наша команда действует быстро, так как сборку необходимо проводить без промедлений, но в то же время аккуратно, прежде чем клей высохнет.

Седьмой этап.

После высыхания клея все неровности и излишки удаляются ленточным шлифовальным станком. На данном моменте получается коробка с ровными углами и правильной формой.

Восьмой этап.

В очередной раз изделие преображается. На верх и низ футляра наша команда наносит дубовый шпон, который перед этим проходит тщательный осмотр на наличие дефектов.

После того, как шпон наклеен, излишки материала отрезаются канцелярским ножом. Затем аккуратно шлифуют края, чтобы убедиться, что изделие имеет бесшовную конструкцию.

Девятый этап.

Когда коробка полностью собрана — это означает, что пришло время разрезать ее на две части: основу для хранения микрофона и крышку.

Один неверный распил гарантирует, что все прошлые этапы пойдут насмарку и придется начинать заново. Таким образом это является одним из самых важных шагов в создании футляра.

Затем разделенные части притираются при помощи наждачной бумаги, до тех пор пока не станет понятно, что обе поверхности максимально плотно прилегают друг к другу, когда футляр закрыт.

Десятый этап.

Наш футляр, ручной работы, оснащается фурнитурой: магниты, петли и ручки. С особой точностью подбираются и устанавливаются детали, чтобы каждый раз когда обладатель микрофона «Союз» открывал футляр, он мог наслаждаться процессом распаковывания и не переживал за его сохранность.

Установка магнитов и петель коробки — один из последних шагов в нашем процессе.

Одиннадцатый этап и приближение финала.

С установленной фурнитурой мы возвращаемся к фрезерному столу, чтобы снять острые углы радиусной фрезой. Футляр ещё раз шлифуется и уже приобретает финальную идеально гладкую форму.

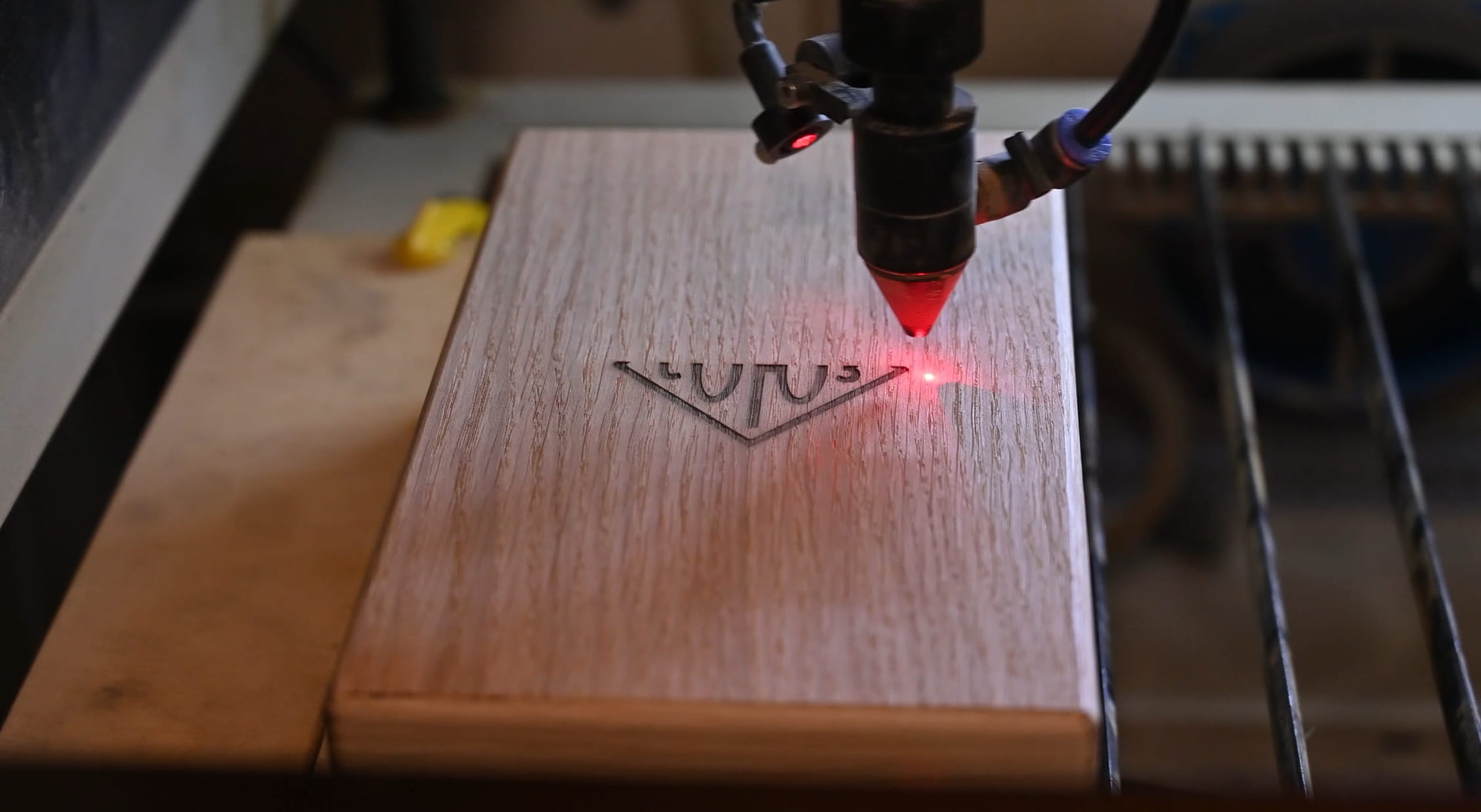

Двенадцатый этап, гравировка и промасливание футляра.

Мы отправляемся в цех лазерной гравировки. «Союз» использует в мастерской лазер на углекислом газе (CO2). который помогает сделать точную и качественную гравировку на дубовом футляре.

Последним шагом нашего цикла является промасливание готового футляра. Наша команда использует масло, поскольку оно более экологичное и безопасное в обращении, чем большинство других материалов. Он также придает дубу более естественный вид, демонстрируя его рисунок и текстуру, защищая при этом от влаги и других воздействий.

И на этом моменте, спустя множество этапов, изготовление футляра для микрофона «Союз» можно назвать завершённым и поставить точку.